立浩热线

13602311801

切削加工螺丝沉头窝振刀的原因分析

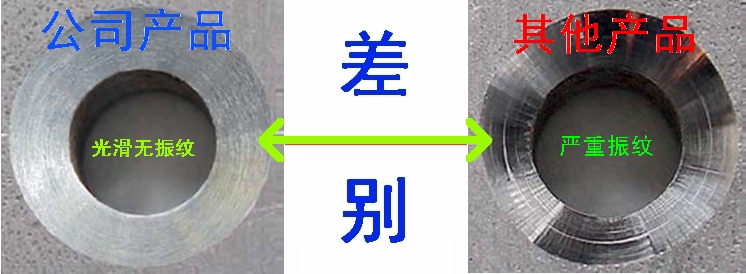

在切削加工过程中,特别是在加工螺丝沉头窝这类精密部件时,常常会遇到振刀现象,即切削刀具在加工过程中产生不必要的振动,导致加工表面出现波动、颤纹等问题,严重影响产品质量和加工效率。本文将从多个方面分析切削加工螺丝沉头窝时振刀产生的原因,并提出相应的解决措施。

一、刀具方面的原因

1. 刀具不稳定

刀具悬深过长、刀具材质不合适或刀具磨损等因素都可能导致刀具在加工过程中不稳定,从而引发振刀现象。例如,刀具悬深过长会增加刀具的柔性,使其在切削力作用下更容易产生振动。此外,刀具材质如果不够坚硬或韧性不足,也容易导致刀具在切削过程中变形或断裂,进而引发振刀。

2. 刀具角度和锋利程度

刀具的角度(如主偏角、后角、前角)和刀刃的锋利程度对切削稳定性和加工质量有重要影响。如果刀具角度设置不当或刀刃不够锋利,会增加切削力,使刀具在切削过程中产生振动。

二、切削参数设置不当

切削速度、进给速度和切削深度等切削参数的设定如果超出了机床和刀具的承受范围,就容易导致振刀现象。过高的切削速度会使切削力急剧增大,超出刀具的承载能力;而过低的进给速度则可能使切削过程变得不稳定,导致刀具在切削过程中产生振动。

三、工件固定不牢

工件在加工过程中如果没有固定好或固定不稳定,会导致切削时工件的振动,进而影响刀具的稳定性。特别是加工细长轴类或薄壁零件时,由于工件刚性不足,更容易在切削过程中产生振动。

四、机床及装卡部位原因

1. 机床刚性不足

机床刚性不足意味着机床在切削过程中会有一定的弯曲或振动,这会直接影响到刀具的稳定性。机床的床身、导轨、轴承等部件的刚性和精度对切削稳定性至关重要。

2. 装卡部位问题

工件装卡部位如顶尖、夹具等如果伸出过长或磨损严重,也会导致切削过程中的振动。此外,夹具的刚性和加持力对工件的固定性也有重要影响,夹具刚性差或加持力不足都会增加切削过程中的振动。

五、切削力过大

切削力过大是引发振刀现象的直接原因之一。当切削力超出刀具和机床的承载能力时,刀具和工件都会发生振动。切削力的大小与切削参数、刀具角度、工件材料等多种因素有关。

六、解决措施

1. 提高工件固定性

确保工件在切削过程中固定牢靠,可以使用尾座顶尖、中心架跟刀架等附件增加工件刚性。同时,检查夹具的刚性和加持力,确保夹具能够稳固地夹持工件。

2. 优化切削参数

根据机床和刀具的性能特点,合理设置切削速度、进给速度和切削深度等切削参数,避免切削力过大导致振刀现象。

3. 选用合适的刀具

选用材质优良、刚度好、刃口锋利的刀具进行加工,确保刀具在切削过程中保持稳定。同时,定期检查刀具的磨损情况,及时更换磨损严重的刀具。

4. 加强机床维护和保养

定期对机床进行维护和保养,检查机床各部件的刚性和精度,确保机床在切削过程中能够保持稳定。同时,注意清理机床导轨和丝杆等部件的油污和杂质,减少摩擦和振动。

5. 调整切削工艺

针对细长轴类或薄壁零件等易产生振动的工件,可以采取改变切削工艺的方法来提高加工稳定性。例如,采用分段切削、减小切削深度等方法来降低切削力和振动。

结语

切削加工螺丝沉头窝时振刀现象的产生是多方面因素共同作用的结果。通过提高工件固定性、优化切削参数、选用合适的刀具、加强机床维护和保养以及调整切削工艺等措施,可以有效减少振刀现象的发生,提高加工质量和效率。