立浩热线

13602311801

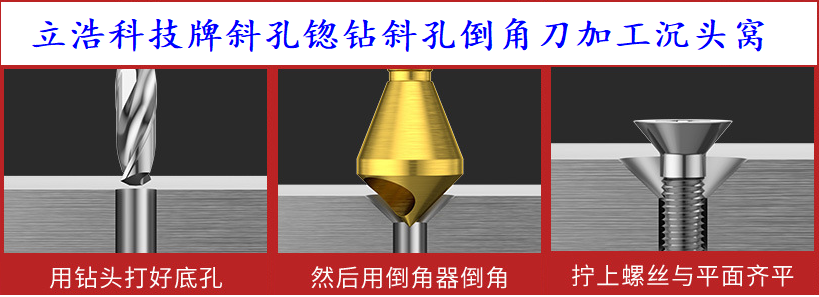

在制造业中,沉头窝的加工是一项常见且重要的工艺,广泛应用于各种机械零件和设备的制造中。斜孔倒角刀作为实现这一工艺的关键工具,其正确的安装、调整以及切削参数的设定,直接关系到加工质量和效率。本文将详细介绍如何将斜孔倒角刀安装在机床上,并调整至合适的切削位置,以固定加工深度来加工出沉头窝。

一、斜孔倒角刀的选择与准备

首先,根据工件的材料、尺寸和加工要求,选择合适的斜孔倒角刀型号和规格。斜孔倒角刀有多种角度选择,如60度、90度等,不同的角度适用于不同的加工需求。在选择时,需确保刀具的材质、硬度和耐磨性能够满足加工要求。

在准备阶段,除了斜孔倒角刀本身,还需要准备扳手、螺丝刀等工具,以及合适的刀片和螺丝。同时,检查刀具是否完好无损,刀片是否锋利,以确保加工过程的顺利进行。

二、斜孔倒角刀的安装

打开机床的上盖:首先,需要打开机床的上盖,以便清晰地看到主轴和刀具位置。

安装刀具:将斜孔倒角刀放置在机床的主轴上,通过调整主轴升降手轮,使刀具位置与待加工的工件对齐。确保刀具能够完全覆盖到加工工件的表面。

固定刀具:调整好位置后,使用扳手或螺丝刀松开主轴上的固定螺钉,将刀具固定在主轴上。固定时,要确保刀具稳固不晃动,以免影响加工精度。

检查安装质量:安装完成后,仔细检查刀具的固定情况和与主轴的配合情况,确保安装质量良好。

三、切削位置的调整

调整刀具角度:根据工件的要求和加工需求,调整刀具的切削角度。通过调整刀具上的刀柄,使其与待加工工件的角度相适应。在调整过程中,需使用机床上的角度表进行精确测量,确保刀具达到设定的角度。

调整切削深度:切削深度是决定加工深度的关键因素之一。通过调整机床的进给深度控制装置,可以精确控制刀具的切削深度。在调整时,需根据工件的材料和加工要求,选择合适的进给速度和切削速度,以确保加工质量和效率。

四、固定加工深度

为了确保加工出的沉头窝深度一致,需要固定加工深度。这可以通过设置机床的限位装置或编程控制来实现。在加工过程中,机床将按照预设的切削深度和路径进行加工,确保每个沉头窝的深度和形状都符合要求。

五、加工过程与注意事项

安全操作:在加工过程中,务必戴上安全防护设备,如防护眼镜、手套等,以防止刀具抛掷或其他意外事故的发生。

监控加工过程:加工过程中需密切关注机床的运行状态和加工效果,及时调整切削参数和刀具位置,以确保加工质量和效率。

切削液的使用:选择合适的切削液对加工过程至关重要。正确的切削液可以减少刀具磨损,提高加工效率和精度,同时也有助于控制加工温度,防止工件变形。

清洗与保养:加工完成后,需及时清洗机床、刀具和工件,去除切削液和切屑,保持机床和刀具的清洁和干燥,以延长使用寿命。

六、结论

斜孔倒角刀在机床上的正确安装与调整是实现沉头窝加工的关键。通过选择合适的刀具、精确调整切削位置和深度,并严格控制加工过程,可以确保加工出的沉头窝质量稳定、形状准确。同时,注意安全操作和切削液的使用,也是保证加工顺利进行的重要因素。