立浩热线

13602311801

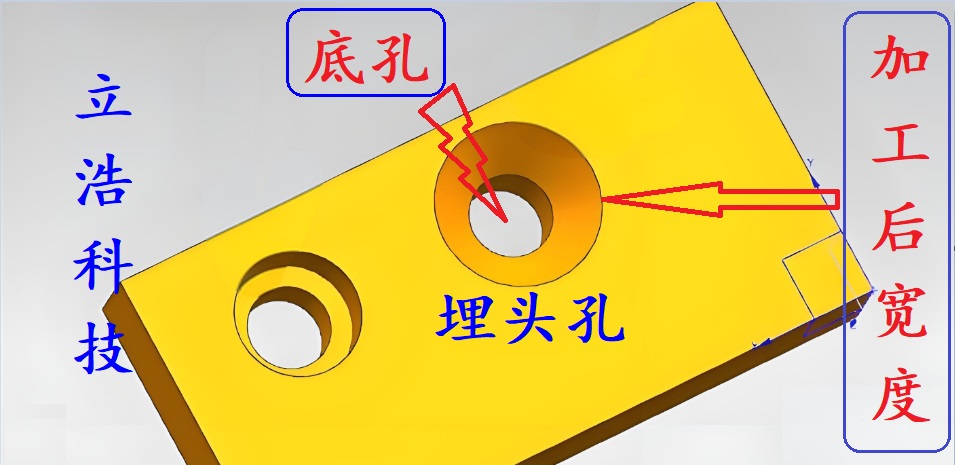

沉头孔,又称为埋头孔、阶梯孔、漏斗孔或喇叭孔,是一种在机械加工中广泛应用的特殊孔型。这种孔型从物体表面向内部加工,形成一个凹陷的盆形结构,常用于安装螺栓、螺钉或其他连接部件,以提高连接的美观性和稳定性。本文将深入探讨沉头孔的定义、类型、应用及其加工过程。

定义与特点

沉头孔是一种由某一物体表面向内部加工的盲孔,其特点在于连接处凹陷,形成一个可以容纳螺栓或螺钉头部的空间,使得安装后的连接件表面平整,不突出。这种设计不仅提高了工件的美观度,还增强了连接的稳固性和耐久性。

类型与特征

沉头孔根据具体应用场景和需求,可以分为多种类型:

正面埋头孔:常见于PCB板等电子组件中,其在顶层或组件侧具有锥形开口,便于安装和固定螺丝。

单圆角沉头孔:平底孔洞与倒角混合的结构,其中一个角倒角,以防止螺钉头部过度拉伸,适用于紧固安装在金属板上的螺丝。

双圆角沉头孔:两个角均倒角,壁面具有倒角,增加了螺钉头部的接触面积,提高了紧固力矩和耐久度,常用于安装在薄钢板上的螺钉或螺栓。

筒形沉头孔:圆形的沉孔,适合连接厚度较大的板材。其结构特点是底面突出,下部穴径大,上部穴径小,内面两侧为倾斜面。

圆锥形沉头孔:趋于锥形的孔洞,孔壁上有一个倒角,用于承受高强度和高切面的连接材料,如注射铆钉、塑料垫圈或波纹管等。

应用场景

沉头孔因其独特的设计,在多个领域得到了广泛应用:

机械制造:在机械设备制造中,沉头孔常用于连接各个部件,确保连接处平整且稳固。

电子工业:PCB板等电子组件中广泛使用沉头孔,以便于安装和固定电子元件,提高整体的美观性和稳定性。

汽车工业:汽车车身和底盘的组装中,沉头孔用于固定螺丝和其他紧固件,确保车身结构的强度和安全性。

建筑工程:在建筑领域,沉头孔常用于固定金属构件和连接件,如钢结构框架中的螺栓连接。

加工过程

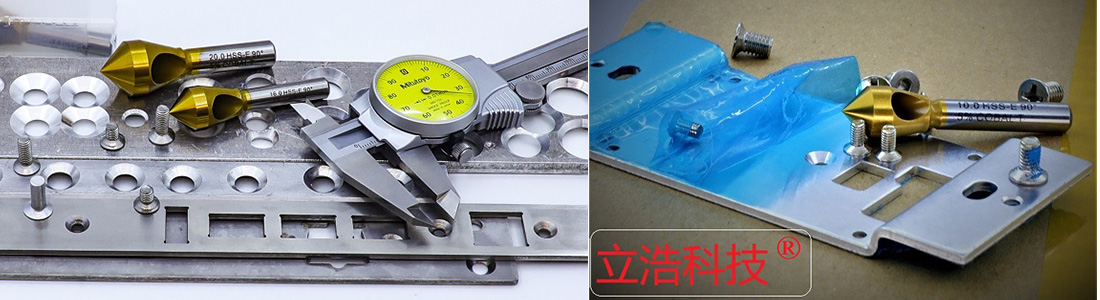

沉头孔的加工过程相对复杂,需要精确控制孔径、孔深和沉头角度。以下是在金属中制作沉头孔的基本步骤:

钻导孔:首先,根据所需螺栓或螺丝的直径,选择合适的钻头钻出导孔。这一步骤确保了后续沉头加工的准确性和深度控制。

选择沉头钻头:根据沉头孔的类型和要求,选择合适的沉头钻头。钻头直径应略小于或等于螺栓或螺丝的直径,以确保螺丝头不突出。

固定钻头:将沉头钻头固定在钻机上,确保钻头稳固不晃动,以保证加工精度。

加工沉头孔:将钻机对准导孔,缓慢推进并施加适当的压力,直至达到所需的沉头深度和角度。注意控制钻头的速度和压力,避免破坏金属表面或钻头损坏。

检查和调整:加工完成后,使用螺栓或螺丝检查沉头孔,确保其与金属表面齐平且紧固可靠。如有需要,可进行适当的调整或修正。

结论

沉头孔作为一种多功能的连接孔型,在机械制造、电子工业、汽车工业和建筑工程等多个领域发挥着重要作用。其独特的设计和精确的加工过程确保了连接的稳固性和美观性。随着技术的不断进步和应用的不断扩展,沉头孔将在更多领域展现其独特的优势和价值。